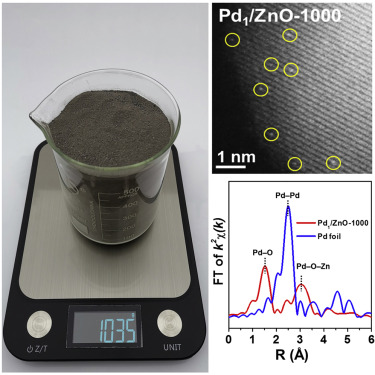

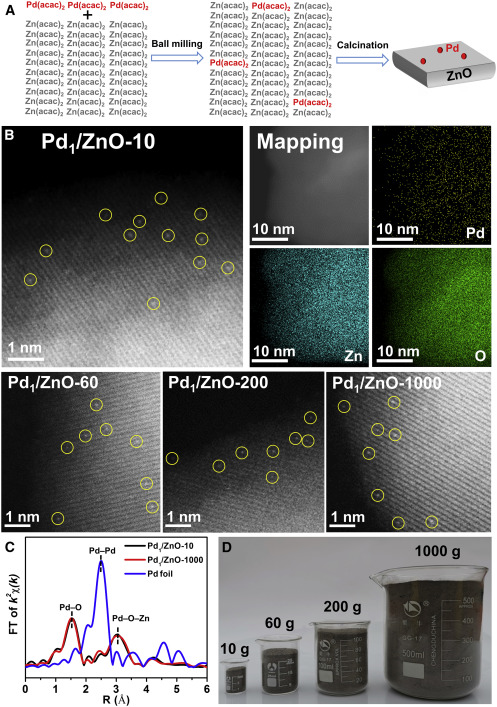

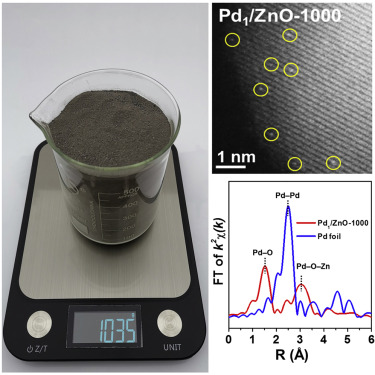

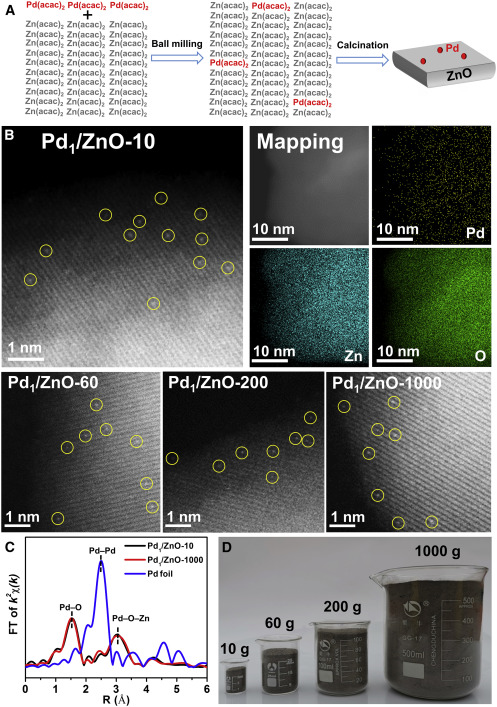

近年来,单原子催化剂(SACs)因其良好的原子分散性和独特的电子结构,成为催化领域的一颗新星,不仅为催化机理的研究提供了良好的平台,而且被认为是传统均相催化和多相催化之间的桥梁。除学术研究之外,SACs对许多工业上的重要反应也具有优越的催化性能,其高原子利用率可以在不影响催化性能的前提下降低贵金属负载,在化学工业上也有巨大的应用潜力。考虑到贵金属催化剂的广泛应用,未来对贵金属SACs的市场需求将是巨大的。然而,尽管贵金属SACs的低成本和高性能足够吸引人,其规模化制备依然是一个重大制约。目前报道的合成策略大部分仅能制备克级甚至毫克级的产品,对于工业验证而言,连实验室小试需求都无法满足,更不要提满足工业化规模生产的要求:1)目前的合成方法,如浸渍法、离子交换法、水热处理法、共沉淀法等,面临的主要挑战是放大效应。当催化剂在实验室条件下制备时,可以精确地控制合成条件,得到具有原子分散性质的贵金属催化剂。然而,当按合成比例规模化放大生产时,总是存在不均匀的传质和传热效应,容易造成局部浓度不均匀,从而导致贵金属的团聚。2)其他方法,如选择性刻蚀法和模板负载法,容易产生大量的废液,从而产生棘手的环境问题。3)SACs的制造成本仍然很高,例如,质量分离-软着陆法和原子层沉积技术经常受到昂贵的实验设备和低产率的制约,也难以工业化应用。因此,发展一种可靠的、环境友好的、经济的方法来规模化制备贵金属SACs是一项较大的挑战。近年来,机械化学(球磨法)以其独特的优点:(1)易于规模化生产;(2)应用范围广,(3)溶剂用量少,甚至无溶剂,成为制备多相催化剂的研究热点。虽然已经出现了一些基于球磨工艺合成SACs的报告,但仍有明显的局限性。例如,这些方法需要苛刻的球磨条件(例如,在99.999%的氩气条件下)和特殊的前体(例如,金属酞菁,它们很难商业化获取),这些问题都阻碍了随后的大规模生产。有鉴于此,中山大学纪红兵教授、何晓辉副教授与北京大学马丁教授等人提出了一种可以规模化合成贵金属SACs的简便球磨-煅烧方法,只需要在常温常压下将商业乙酰丙酮前体进行球磨,然后煅烧处理,不需要模板、添加剂或溶剂,就实现了公斤级合成贵金属SACs。在不同的制备规模下,获得的催化剂具有相同的结构和催化性能,几乎没有发生放大效应。此外,研究表明,单原子合金(SAAs)(SACs的一个重要分支,催化活性金属原子级分散在惰性基体金属上(如Pd1/Cu))也可以用球磨法和一个额外的还原步骤大规模生产,证明该方法具有很好的普适性。以氧化锌负载的钯SACs (Pd1/ZnO)为例,研究人员分别选择两种乙酰丙酮酸盐Pd(acac)2和Zn(acac)2作为贵金属活性位点(Pd)和底物载体(ZnO)的前驱体。将Pd(acac)2与Zn(acac)2按质量比为1:400混合。需要注意的是,选用配体乙酰丙酮可以确保Pd(acac)2和Zn(acac)2之间良好的相容性,从而在后续的球磨过程中,Pd(acac)2可以很好地扩散到Zn(acac)2中。研磨时间为10h,转速为400rpm。然后通过高温焙烧,即可得到Pd1/ZnO 钯单原子催化剂(产率为~21% wt%)。球差电镜、同步辐射技术等表明Pd以原子级分散的形式分布在ZnO上。ICP-OES表明Pd负载为0.25 wt%,与前驱体质量比计算的理论值(0.29 wt%)相似。Pd在ZnO的负载下分布均匀,不存在聚集现象。表征结果都表明通过机械化学反应成功合成了Pd1/ZnO。得益于机械化学方法的大规模生产的可行性,将Pd1/ZnO的合成规模从10提高到60、200和1000g。表征结果表明四个样品上的Pd物种都是原子分散的,说明该策略可以批量生产Pd SACs,而且在不同制备规模的Pd1/ZnO催化剂上,钯的金属含量、金属分散态、氧化态基本保持一致。

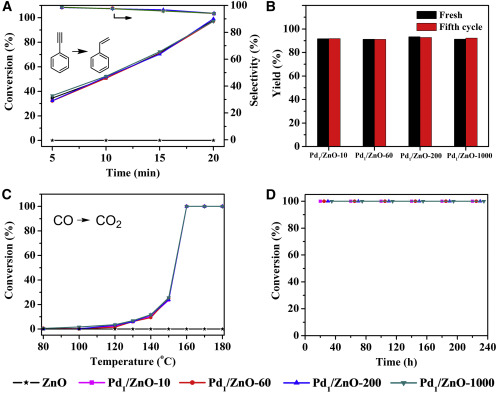

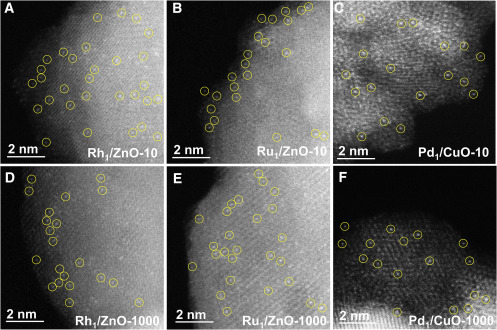

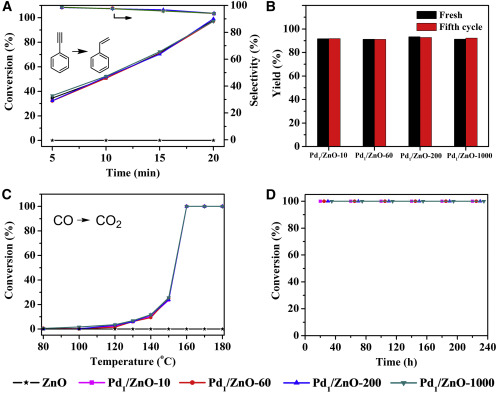

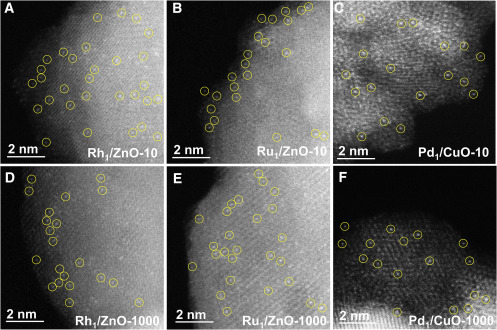

采用炔烃半加氢和CO氧化这两个探针反应,研究人员对不同制备规模的Pd1/ZnO进行催化性能评价。Pd1/ZnO-10在炔烃半加氢反应中具有很高的活性和选择性,在整个转化过程中(40°C, 20min),对苯乙烯的选择性为>93%(40°C, 20min),而且具有很好的稳定性。对于CO氧化反应,起始温度为100℃,在160℃时CO转化率达到100%,当温度进一步提高到180°C时,转化率保持在100%,且在200小时的运行测试(160°C,100%CO转换)中没有任何失活。更重要的是,不同制备量级的单原子催化剂均表现出几乎相同的催化性能,活性、选择性和稳定性基本相近。对球磨过程中催化剂的结构演变进行研究发现,随球磨时间从0延长到10h,XRD峰强度逐渐降低,说明前驱体的平均尺寸减小。对比不同球磨时间(0、0.25、2、10h)和相同焙烧工艺(空气中400℃焙烧2h)的催化剂发现,未球磨的样品中有许多直径在6纳米左右的Pd纳米粒子,球磨0.25h后,Pd纳米粒子数量明显减少,当球磨时间增加到2h时,同时含有单个Pd原子和Pd纳米粒子,球磨时间延长到10h后只能观察到孤立的Pd原子。说明在制备条件下,随着球磨时间的延长,钯的聚集状态从纳米粒子到纳米簇再到原子级分散的过渡性变化,证明了球磨处理对于SACs的制备是必不可少的。以Rh(acac)3、Zn(acac)2、Ru(acac)3、Zn(acac)2、Pd(acac)2、Cu(acac)2为前驱体,质量比为1:400,分别制备了Rh1/ZnO、Ru1/ZnO、Pd1/CuO。而且,这些SACs的制备均可以扩大到公斤级,相应的贵金属种类也稳定在支持具有自动分散结构,说明该球磨方法可以实现宏量制备一系列单原子催化剂,具有优异的普适性。此外,为了获得SAAs,将制备好的Pd1/CuO在氢气中还原,EXAFS结果显示Pd-Pd键不存在,拟合结果显示Pd-Cu键存在,配位数~8,与之前钯铜SAAs的报道相似,XRD结果显示了两种催化剂中铜的金属态,表明球磨法合成Pd1/CuSAAs在大规模生产中也是成功的。

图5 CuO-x和ZnO-x载体上其它SACs的表征本文提出了一种机械化学方法宏量化制备贵金属单原子催化剂的策略,在催化剂结构和催化性能方面没有观察到放大效应。该球磨法不需要模板、添加剂或溶剂,这大大降低了制造工艺的复杂性和成本。球磨法大规模合成贵金属SACs和SAAs具有巨大的潜力,为单原子催化剂的工业应用打开了一扇窗。近年来,随着单原子催化剂规模化制备技术相继开发,制备吨级的单原子催化剂在技术上而言似乎已经不是难事。关键在于,规模化做出来的单原子催化剂,能否真的在成本和性能上很好的战胜传统纳米催化剂?这可能不仅仅是催化剂本身的问题,还涉及到一系列催化工艺和设备的问题,以及金属流失和回收的问题。

Xiaohui He et al. Kilogram-ScaleSynthesis of Noble Metal Single Atom Catalysts via Mechanochemistry. CellReports Physical Science, 2019.DOI: 10.1016/j.xcrp.2019.100004https://doi.org/10.1016/j.xcrp.2019.100004