导读:古语有云,“除了钱,你可以把生物质变成一切(you can make everything from biomass except money)”。这句话,道出了木质纤维素转化为燃料和化学品在成本上的巨大挑战。2020年3月20日,比利时KU Leuven大学Bert F. Sels教授和廖玉河等人在Science发表研究论文,以更全面的化工手段来解决这个关键问题。研究团队直接以硬木为原料,生产出三种原料以进行进一步优化。木质生物质转化为两种大宗化学品:苯酚和丙烯。同时,碳水化合物纸浆可用于生产生物乙醇,酚醛低聚物可用来生产油墨和生物树脂,整个过程的总体转化效率达到78 wt%(基于投料质量计)。技术经济分析和生命周期评估都表明,这套工艺具有极高的经济可行性,技术可行性以及可持续性。这一研究为生物质的大规模工业应用,打开了新的局面。中科院大连化物所张涛院士受Science邀请撰文,对此工作进行述评。

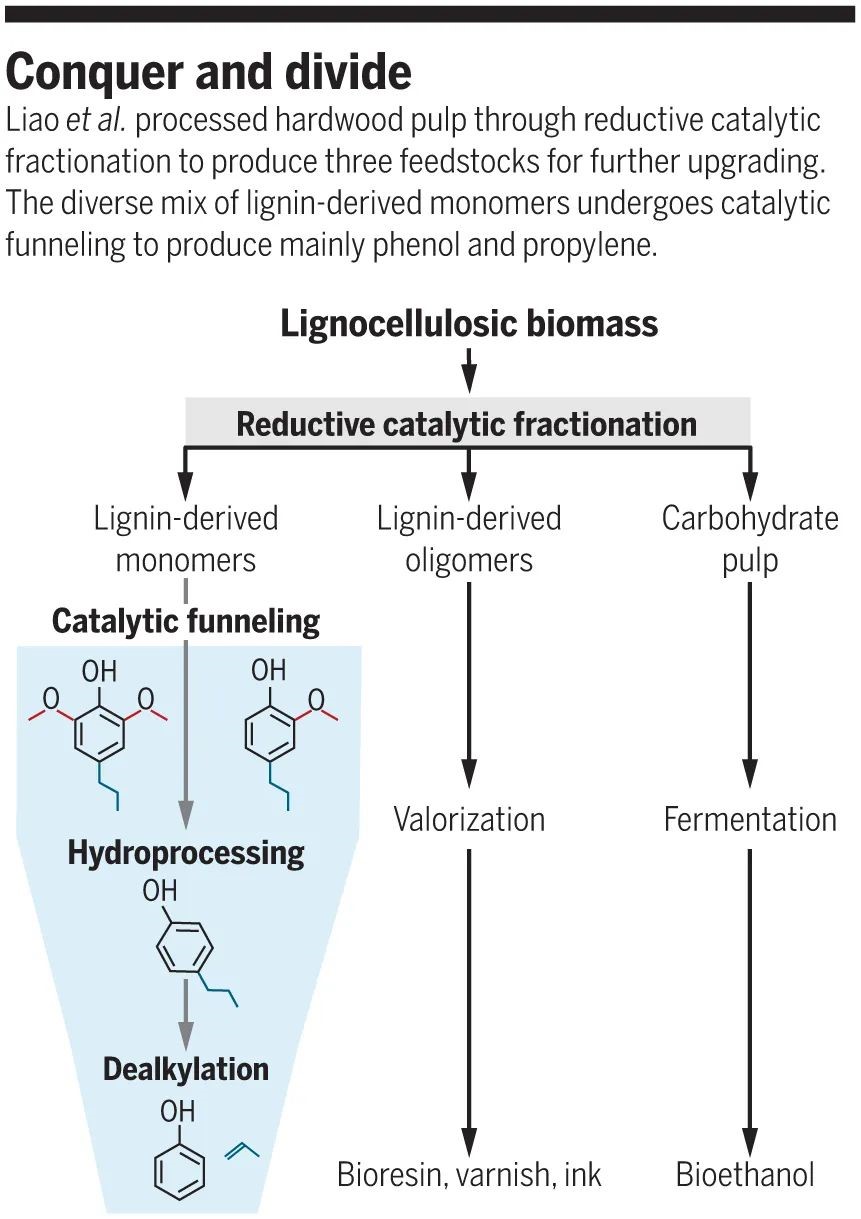

图1. 整体思路

瓶颈在哪里?

由于纤维素和半纤维素更容易加工,因此,在当前生物质转化的研究中,大多数研究人员都致力于将纤维素和半纤维素从木质素中分离出来。然而,如何提高甲氧基化的苯丙烷类木质素生物聚合物的含量,以实现增值作用,已成为生物质转化领域的瓶颈问题。

虽然已经有大量研究想要攻克木质素的增值转化,但是大多数都以木质素相关模型化合物为研究对象。使用真正木质纤维素实现成功转化的案例,少之又少。另一方面,当前的木质素转化策略,所产生的大多是酚,芳烃及其低聚物的混合物,必须经过行昂贵且耗能大的分离操作,才能在下游产品中独立使用。

新方案:从工艺和工程的角度出发

和传统的以化学为中心的研究相反,在这项研究工作中,研究人员更多的是采用了化工的手段。其中,木质素的有效增值包括三个步骤:

1)RCF(还原性催化分馏):以硬木为原料,Ru/C为催化剂,通入氢气的条件下,对分馏加工的硬木纸浆进行催化还原,以接近理论的收率(约50 wt%)生成含有酚类单体的木质素油和碳水化合物纸浆。

2)单体的提取:在木质素油中添加六倍左右用量的正己烷进行萃取,分别得到木质素单体和低聚物。

3)单体转化:漏斗式催化过程,产生苯酚和丙烯。

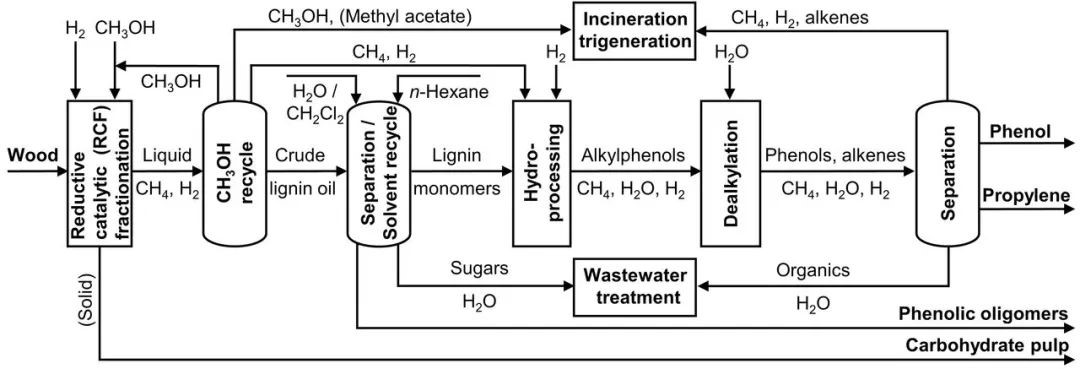

图2. 工艺路线

全面利用,不留残渣

这种“木质素优先”策略,克服了反应性中间体的缩合,实现了几乎完全的脱木质素效果,而且碳水化合物的降解很少。单体萃取的方式,也非常经济有效,简便操作。以木质素为基础,该方法最终以20 wt%的收率产生苯酚,并且联产9 wt%的丙烯。

为了使该技术可持续发展并在经济上可行,木质生物质中所有成分的充分利用至关重要。从木质素原油中提取单酚后,研究人员利用低聚物制造高质量印刷油墨,可替代化石基对壬基苯酚,这为酚醛低聚物提供了未开发的市场潜力。至于在RCF步骤中产生的碳水化合物纸浆,在经过糖化发酵过程之后,它可以很容易地转化为乙醇。

最关键的挑战:木质素单体如何转化为苯酚?

寻求有效的催化方法,将木质素单体转化为苯酚,是证明木质素制苯酚生物精炼概念的关键步骤。其核心难点在于:酚类单体在苯环的不同位置上都含有甲氧基和其他通用取代基,而它们的键解离能相似。如何在在不破坏苯环和酚羟基的情况下除去这些官能团,是当前催化领域的关键挑战。

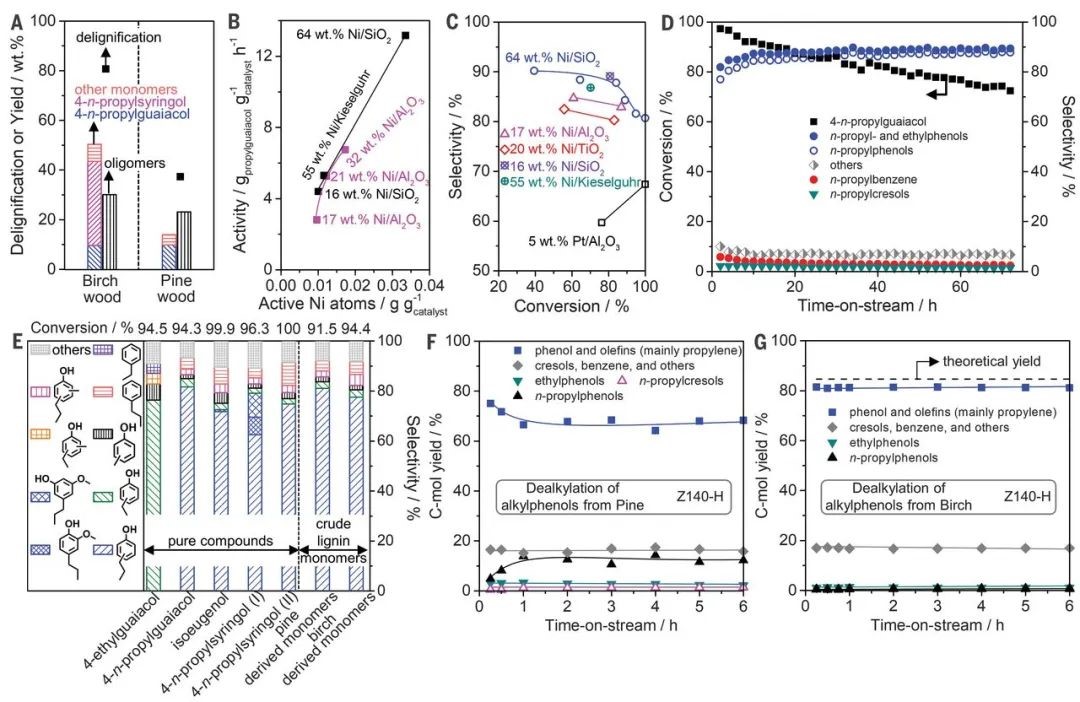

为了达到这个目标,研究人员奇思妙想,提出了一种“漏斗式催化”的概念,通过逐步,解决了这一问题:

1)去除甲氧基。采用经济可行的非贵金属催化剂Ni/SiO2,进行了无溶剂和无硫的连续催化气相加氢处理。模型化合物的研究表明,分散良好的Ni/SiO2催化剂通过直接脱甲氧基化或串联脱甲基化-脱羟基化反应,对不同的甲氧基化烷基酚均具有较好的催化效果。木质素单体混合物的加氢处理在几乎完全转化的情况下,实现了对正丙基苯酚和乙基苯酚的高选择性(75%至85%)。

甲氧基裂解反应没有形成一氧化碳或二氧化碳,主要副产物是水和甲烷。水有利于在下一脱烷基步骤中保持强大的催化活性,而甲烷可以与其他步骤中生成的小分子(例如过量的H2,乙烯,甲醇和乙酸甲酯)一起焚烧,以提供加热,冷却和电力等所需的能源。

2)脱烷基。研究人员开发了基于ZSM-5的分级催化剂,并将其命名为Z140-H。该催化剂具有平衡的微孔和中孔网络,对粗烷基酚缩合物的脱烷基化具有良好的效果,苯酚和烯烃的合并产率为82%。具有较小或较大孔径的沸石不起作用,这是由于孔限制或缺乏形状选择转化所需的孔限制。这些发现强调了沸石分层在脱烷基反应中的重要性以及对定制催化剂的需求。

图3. 木质素制苯酚和丙烯

实用性:经济、技术和生命周期评估

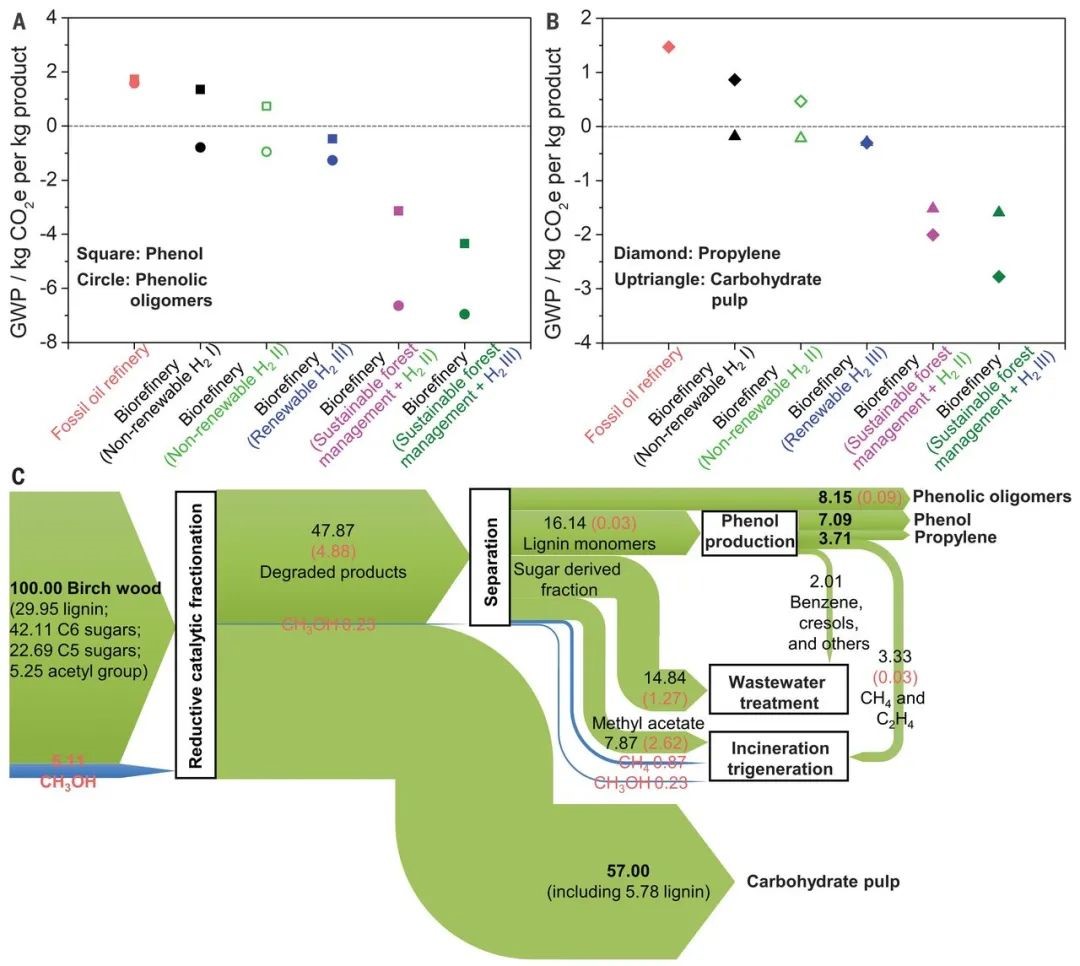

技术经济分析表明,自供能源足以运行一体化生物提炼厂。对于年产100吨生物酚的工厂,预期内部收益率为23.33%,使用寿命为20年的工厂的回收期约为4年。此外,生命周期评估表明,与基于化石的同类产品相比,苯酚和丙烯的碳印迹要低得多。综合评估制造投资,生产效率和产品价格以及较低的碳印迹,该工艺在实际应用方面,潜力无限。

图4. 声明周期评估

哪些问题悬而未决?

这项研究不仅为从木质素生产苯酚和丙烯提供了极具价值的新方法,而且还实现了木质纤维素中所有组分的充分利用。但是,大规模商业化之前,至少还必须解决以下关键问题:

1)研究非硬木原料的可行性。例如松木,玉米秸秆和蔗渣,以提高通用性。

2)研究非贵金属催化剂的可行性。在RCF步骤中Ru/C催化剂用量是基于木材重量的10%,用量较多,成本较高。

3)提高产物纯度。与燃料不同,化学品的价值取决于纯度,作为聚合物工业的单体,酚和丙烯的纯度至关重要。

4)提高原料转化率。为了使生物精炼厂在生产液体燃料和化学品中发挥更大的作用,必须最大限度地提高原料转化率,这需要更稳健的催化剂与高效的工艺技术相结合。

参考文献:

1. Yuhe Liao et al. A sustainable woodbiorefinery for low–carbon footprint chemicals production. Science 2020, 367, 1385-1390.

https://science.sciencemag.org/content/367/6484/1385

2. Tao Zhang. Taking on all of thebiomass for conversion. Science 2020, 367, 1305-1306.

https://science.sciencemag.org/content/367/6484/1305