特别说明:本文由学研汇技术中心原创撰写,旨在分享相关科研知识。因学识有限,难免有所疏漏和错误,请读者批判性阅读,也恳请大方之家批评指正。问题

实施塑料和含塑料复合材料循环经济十分重要,可以显著减少资源的消耗,并限制废物进入环境。与普通热塑性塑料相比,热固性塑料可以熔化并重新铸造成新的形式,热固性塑料的交联聚合物链使这些材料不适合机械回收。化学回收可以将聚合物分解成原始单体或相关的基础化学物质,然后重新进入已建立的生产链,产生原始聚合物材料,从而避免了由于缺乏熔融性而导致的可加工性问题。其中,热固性聚氨酯产品的催化加氢回收苯胺和多元醇已被报道。但相比之下,环氧树脂缺乏活性羰基部分,使得其化学键的选择性断开更具挑战性。环氧树脂是不可生物降解的,在焚烧过程中会释放有毒气体,最终导致填埋成为处置环氧树脂的主要途径。截至2020年,只有约1%的废弃复合材料被重复利用。因此,迫切需要可行的环氧树脂及其复合材料的回收策略。聚合物基复合材料回收方法的研究可分为两种一般方法,都只侧重于纤维的回收。且处理工艺苛刻的,高能量,不切实际的,会导致纤维受损,回收的聚合物组分不能被重铸。此外,尽管新树脂的设计可以实现纤维在未来复合产品中的重复使用,但迄今为止生产的环氧材料的遗留负担仍然存在。

新思路新方案

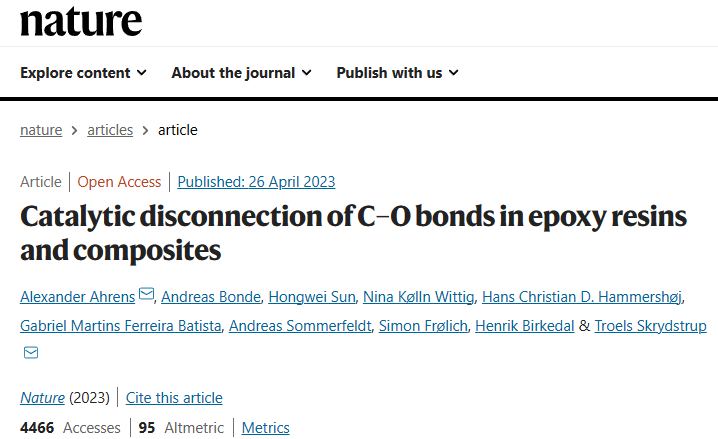

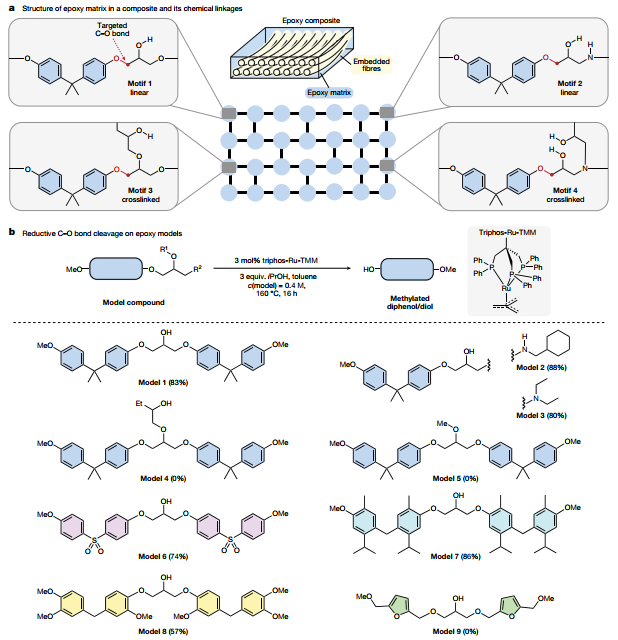

双酚A(BPA)是包括环氧树脂在内聚合物的重要组成部分。亲电环氧化物基团通过C-O单键连接到BPA主链上。然后,双官能团环氧化物可以用多功能烷基胺固化,得到由C-O和C-N σ-键以不同的键序编织在一起的随机三维(3D)聚合物网络(图1a)。大量聚合物流动可能会导致BPA可能泄漏到环境中,引起环境风险。因此,提出开发一种环氧复合材料的化学回收方法,旨在选择性地断开环氧树脂之间共享的固有连接基序是十分重要的。可以实现从聚合物嵌入中释放纤维的目的外,还可以回收有价值的聚合物构建块。基于此,丹麦奥尔胡斯大学Alexander Ahrens与Troels Skrydstrup等开发一种过渡金属催化方法来断开BPA与环氧氯丙烷反应过程中形成的与BPA基序相邻的C-O键。经过对潜在催化剂和反应条件的全面筛选,确定了在甲苯/异丙醇中,以triphos-Ru-TMM作为预催化剂,160°C反应条件,模型1被清晰地解构,得到甲基化的BPA (Me-BPA),分离收率为83%(图1b),该工艺对仲胺和叔胺也不会抑制反应,对含有双酚或二醇支架的模型化合物、基于从萜类化合物carvacrol、香草素衍生化合物以及基于双(羟甲基)呋喃的模型化合物也有很好的适用性。论文以《Catalytic disconnection of C–O bonds in epoxy resins and composites》题发表在Nature上。

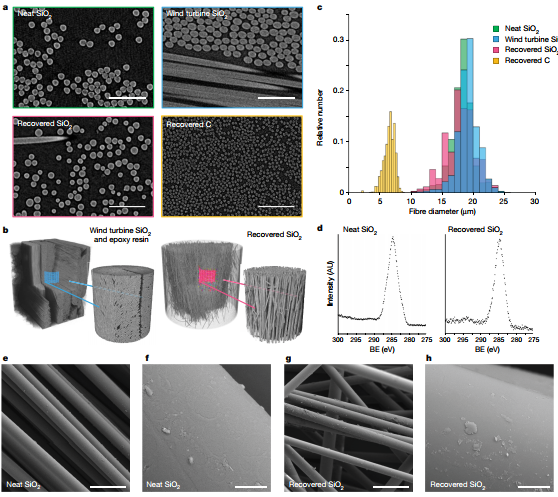

图 1:热固性环氧树脂中的C-O键及相关模型化合物的催化解构

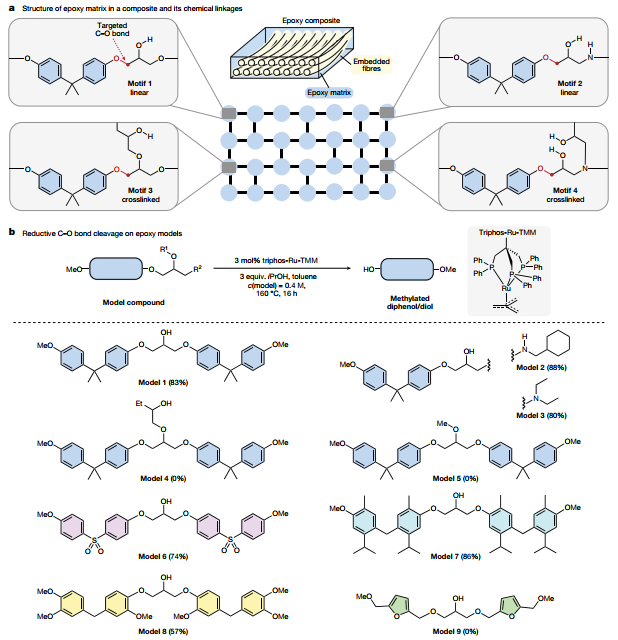

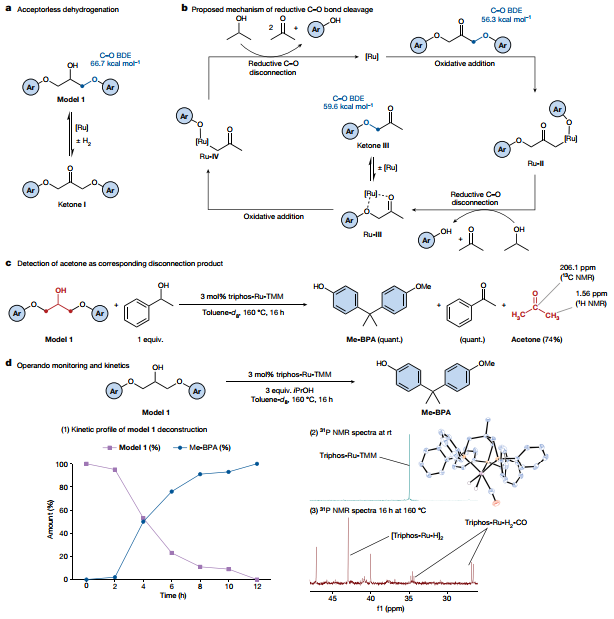

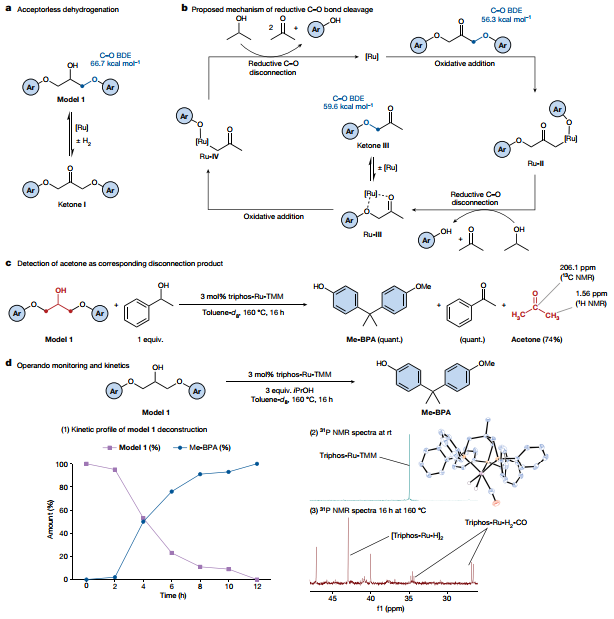

钌催化C-O键断开的机理

由于模型5对催化条件的惰性支持,并根据木质素β-O-4连锁模型上提出的裂解机制,研究假设C-O芳基键断裂之前是模型1中醇官能团脱氢,形成酮1(图2a)。计算了模型1的C-O醚键和对应的酮(酮I)键的键解离能(BDEs)。与木质素连接的理论研究一致,后者的BDE低10.7 kcal mol-1(图2a-b),支持了脱氢是引发C-O活化所必需的前提。从酮I来看,C-O单键容易通过涉及低价钌配合物的氧化加成步骤被切割,最终生成Ru-II(图2b)。通过与异丙醇的脱氢步骤,中间的Ru-II被还原,随后形成Ru-III,并释放出苯酚。低价钌配合物Ru-III经历第二个氧化加成步骤,还原级联最终导致模型底物裂解成丙酮和苯酚组分。为了进一步支持所提出的C-O键切割机制,检测丙酮是由模型1的中心连接基序形成的相应断开产物(图2c)。由于异丙醇脱氢生成丙酮,氢源被交换为1-苯乙醇。此外,1H和31P NMR谱进行了operando监测实验(图2d)确认了异丙醇作为氢源在C-O断键过程中的重要作用。

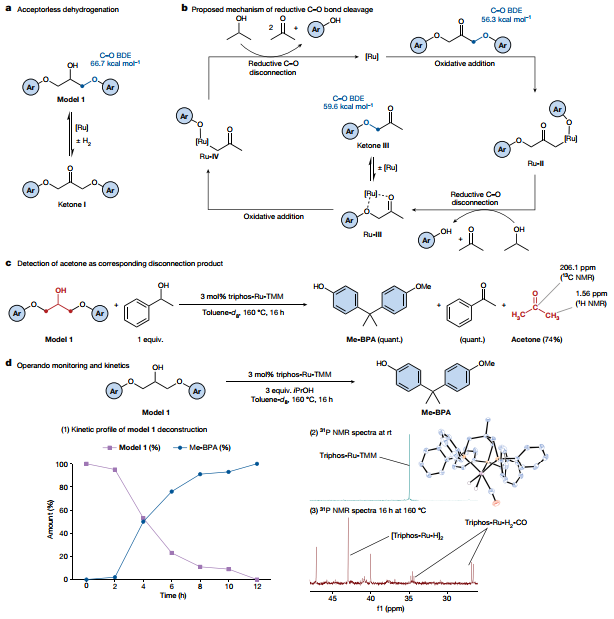

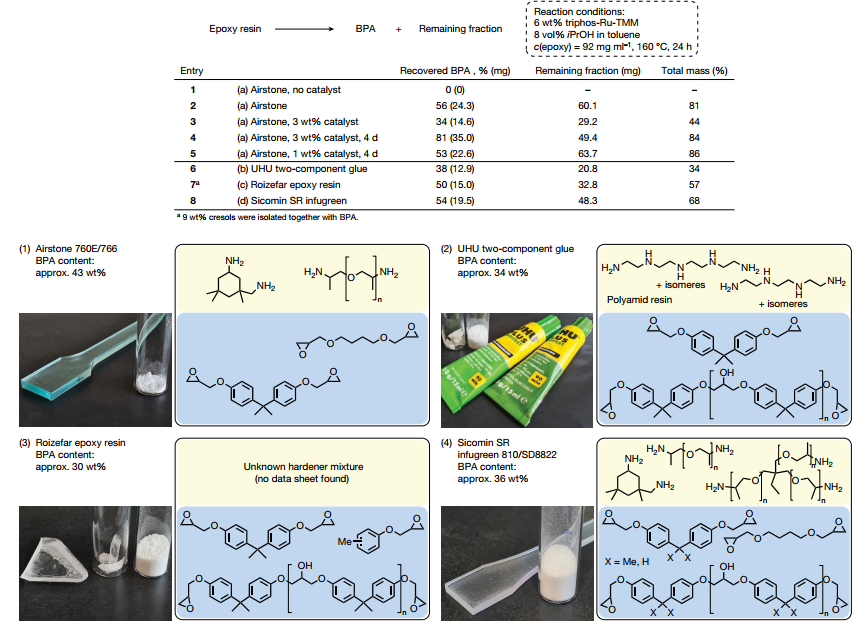

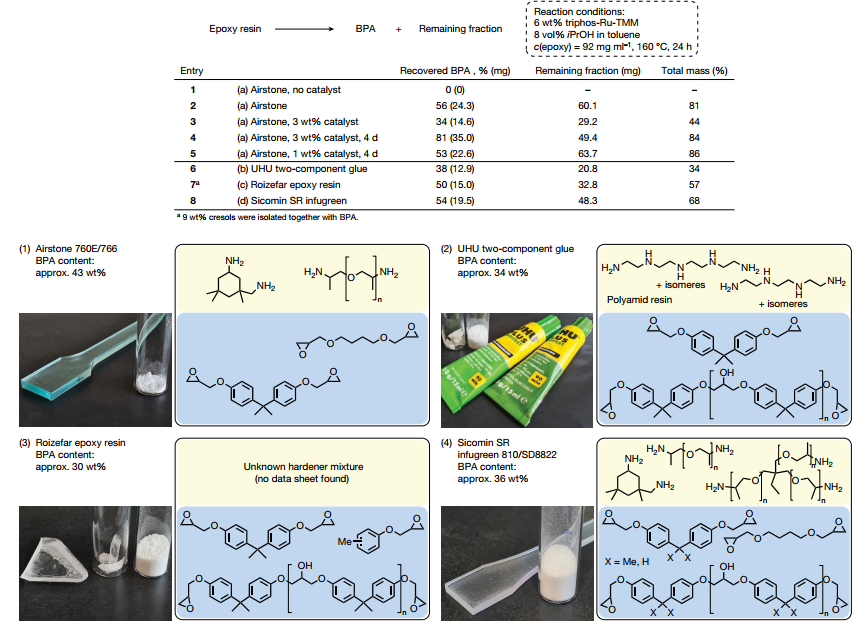

环氧树脂的催化解构及适用性

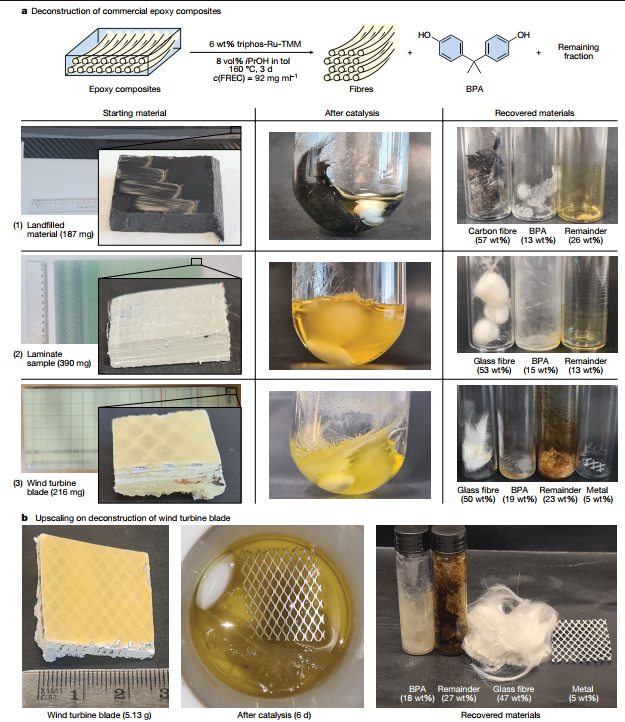

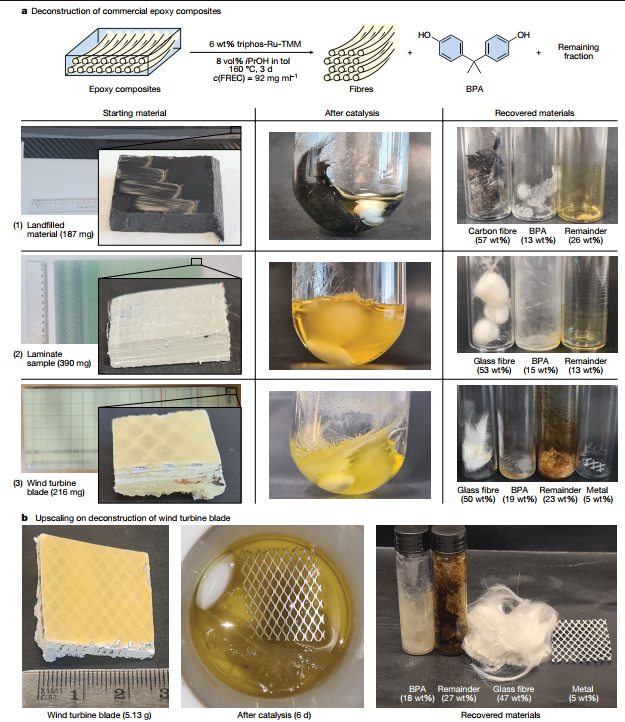

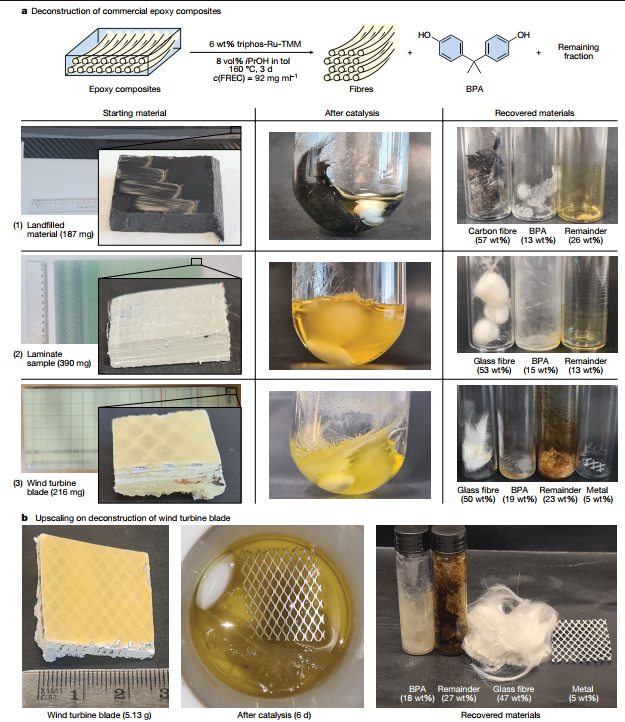

在确定了合适的催化体系来分解环氧树脂模型后,研究转向了聚合物树脂(图3)。Airstone 760E/766H是一种热固性环氧树脂体系,适用于风力涡轮机叶片的构造,由四种单体组成,固化后含有约43%的BPA。首先将树脂磨成粉末,导入含甲苯的异丙醇中,在没有催化剂的情况下,在160°C下搅拌,24 h后未检出任何化合物。相比,当添加6 wt%的催化剂时,分离出的BPA收率为56%。颗粒大小对分解效率的影响表明,催化作用仅限于悬浮在溶液中的树脂颗粒的表面积。进一步测试了三种商用环氧树脂,24 h后BPA的收率仍恢复到38%,产生50%的双酚A,进一步证明了该催化C-O断键方法的适用性。有了胺固化环氧树脂分子拆卸的一般方法,研究转而研究该方法对纤维增强环氧复合材料(纤维重量百分比很高)的拆卸的适用性。研究将从垃圾填埋场采购的碳纤维基复合材料(图4a)浸泡在溶剂混合物中,加入6 wt %的催化剂,在160°C下搅拌,3天后,复合材料明显分离成松散的纤维,洗涤后回收了57 wt%的碳纤维,并从溶液中分离出13 wt%的BPA。以同样的方式处理玻璃纤维基层压板(图4)的商业产品样品,在3天的过程中也观察到明显的分离成松散的纤维。这种复合材料产生了53%的玻璃纤维和15%的双酚A,表明该方法不区分玻璃和碳纤维基复合材料。最后,研究了将催化方案扩大到更大块复合材料的可能性(图4b)。一个5.13 g的退役风力涡轮机叶片板被放置在一个300毫升的高压釜中,并进行催化条件。反应6天后,基质完全分解,分离出4.0 mmol纯BPA,回收2.4 g原始玻璃纤维。

图 4:用Ru催化从工业环氧复合材料中回收双酚A和纤维。

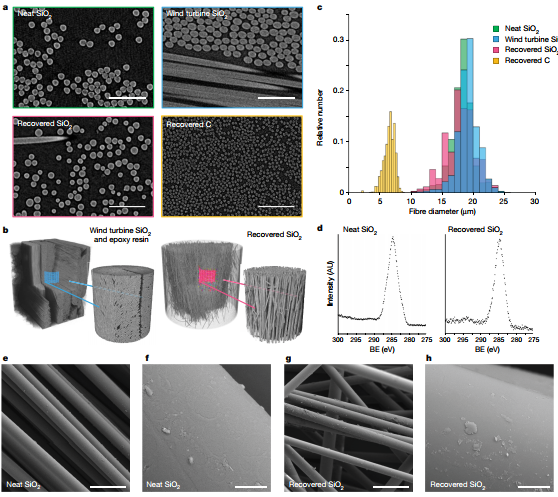

回收性能检测

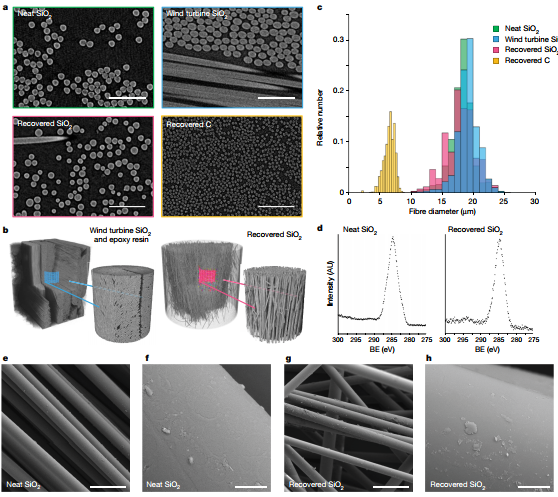

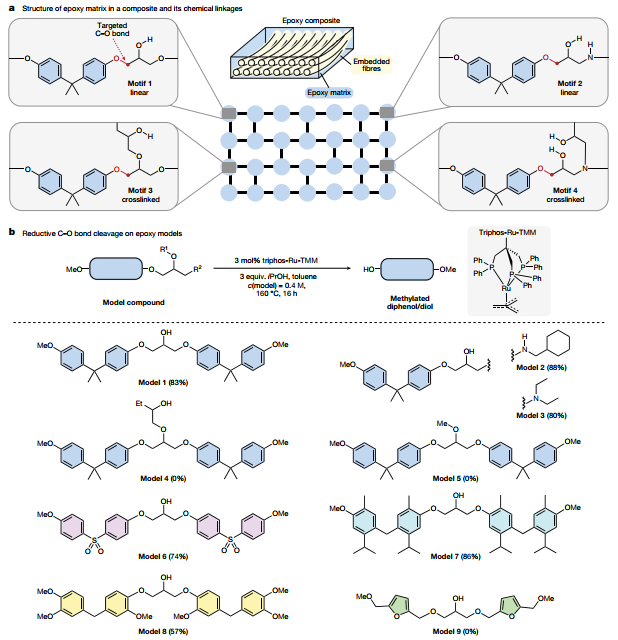

使用了X射线微计算机断层扫描(µ-CT)、XPS和SEM评估与纯纤维相比回收纤维的质量(图5)。使用µ-CT图像的灰度变化反映了不同的材料密度。玻璃纤维比环氧树脂轻,而环氧树脂又比空气轻(图5a)。图5b显示了空气透明的纤维的3D效果图。仅在未处理的风力涡轮机叶片中观察到环氧树脂,图像从视觉上证实了回收纤维的高质量。对玻璃纤维的直径进行了量化,发现与纯玻璃纤维(18±2 µm)的直径相似,并且与嵌入(19±2 µm)和从(18±2 µm)一块退役风力涡轮机叶片中回收的玻璃纤维相似。从垃圾填埋材料中回收的碳纤维(6.5±0.9 µm)要小得多(图5c)。用XPS在解构过程中环氧树脂是否从纤维中完全去除。回收的纤维中Si、Ca和Al相对于C的原子浓度高于整齐的纤维。后者较高的相对碳含量源于用于涂覆玻璃纤维的底漆层,在催化过程中部分被去除。没有检测到残留的聚合物,这一点进一步得到了纯纤维和回收纤维的高分辨率C 1s光谱的证实(图5d),其中不存在芳香化合物中通常检测到的C的π-π*型振荡峰。

小结

回收的高纯度双酚A原则上允许其在已建立的环氧树脂、聚碳酸酯或聚酯生产链中重复使用,以取代从石脑油原料中生产的原始双酚A。环氧树脂剩余部分可以作为化学工业的碳原料来源,实现高质量回收的玻璃纤维和碳纤维。值得一提的是,2023年4月19日,马里兰大学胡良兵教授、普林斯顿大学琚诒光教授等人提出了一种无催化剂、非平衡的热化学解聚方法,可以通过热解从商品塑料(聚丙烯(PP)和聚对苯二甲酸乙酯(PET))中生成单体。这种选择性解聚过程通过两个特征来实现:(1)空间温度梯度和(2)时间加热剖面。空间温度梯度是使用多孔碳毡的双层结构来实现的,其中顶部的电热层产生热量并向下传导到下面的反应器层和塑料。由此产生的温度梯度促进了塑料的连续熔融、吸干、汽化和反应,由于穿过双层的温度不断升高,从而实现了高度的解聚。同时,脉冲电流通过顶部加热器层产生一个时间加热曲线,其特征是周期性的高峰温度,以实现解聚,但瞬态加热持续时间可以抑制不需要的副反应。用这种方法将PP和PET解聚成单体,产率分别为36%和43%左右。总的来说,这种电致时空加热(STH)方法可能为解决全球塑料垃圾问题提供了一个解决方案。

https://www.nature.com/articles/s41586-023-05944-6Alexander Ahrens et al. Catalytic disconnection of C–O bonds in epoxy resins and composites.Nature(2023).DOI:10.1038/s41586-023-05944-6